La precisione nella tolleranza del profilo è una considerazione ingegneristica fondamentale durante la progettazione, la specifica e l'installazione di sistemi di porte scorrevoli di grandi dimensioni. Nelle applicazioni architettoniche e industriali ad alte prestazioni, la geometria fisica e la stabilità dimensionale dei profili strutturali influenzano direttamente i comportamenti del sistema come l'adattamento dell'assemblaggio, le prestazioni meccaniche, l'efficacia della sigillatura e la fluidità del funzionamento.

I. Concetti fondamentali: tolleranza del profilo e prestazioni del sistema

1. Definizione della precisione della tolleranza del profilo

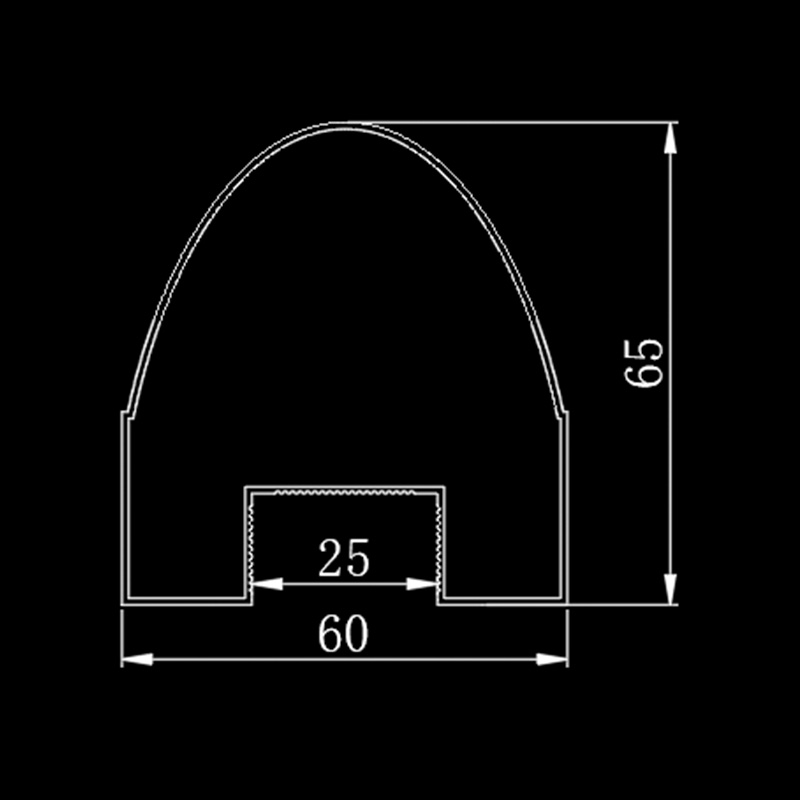

La precisione della tolleranza del profilo si riferisce alla variazione consentita nelle dimensioni fisiche di una sezione strutturale estrusa rispetto alla sua geometria di progetto nominale. Per i sistemi di porte scorrevoli ciò include:

- Uniformità dello spessore della parete della sezione

- Precisione dimensionale angolare e lineare

- Planarità e rettilineità di ali e anime

- Concentricità e perpendicolarità rispetto ai piani di riferimento

A differenza della tolleranza della parte semplice, la tolleranza del profilo influisce sull'assemblaggio multicomponente; una deviazione si propaga attraverso il sistema.

2. Interazione tra geometria del profilo e attributi di sistema

Le prestazioni delle porte scorrevoli di grandi dimensioni dipendono dalle interazioni in tre ambiti:

- Adattamento strutturale – Per garantire l'allineamento dei pannelli, l'inserimento corretto dei binari e l'interfaccia con la funzione hardware senza vincoli.

- Comportamento dinamico – Le porte scorrevoli mostrano movimenti complessi sotto carico; gli errori di tolleranza cumulativi possono causare attriti, inceppamenti e vibrazioni.

- Assemblaggio e installazione sul campo – La precisione dei profili riduce le regolazioni sul campo, migliorando così l'efficienza dell'installazione e l'affidabilità a lungo termine.

Le dimensioni imprecise del profilo spesso si manifestano come problemi operativi a livello di sistema molto tempo dopo la fabbricazione.

II. Requisiti di precisione della tolleranza nelle porte scorrevoli di grandi dimensioni

1. Driver funzionali per la precisione

I grandi gruppi di porte scorrevoli sono progettati per servire più scopi contemporaneamente:

- Consente un movimento guidato fluido sotto gravità e carichi laterali

- Mantenere la separazione ambientale (infiltrazioni di aria/acqua)

- Fornire resistenza strutturale al vento e alle forze dinamiche

- Integra hardware (rulli, guarnizioni, guide) con gioco minimo

Ogni requisito funzionale impone una serie di criteri dimensionali che i profili strutturali devono soddisfare per non compromettere le prestazioni.

2. Aspettative del settore per i profili in alluminio

Sebbene i profili in alluminio siano comunemente utilizzati per i sistemi scorrevoli grazie alla loro resistenza alla corrosione, al rapporto peso/resistenza e alla flessibilità di fabbricazione, il loro processo di estrusione produce intrinsecamente variazioni. Le aspettative di precisione sono modellate da:

- Scala di applicazione – Le porte più grandi richiedono un controllo proporzionalmente più stretto in termini di rettilineità su lunghe campate e uniformità della sezione.

- Complessità dell'assemblaggio – Le configurazioni multipannello o telescopiche aumentano la sensibilità agli accumuli di tolleranza.

- Influenze termiche e ambientali – L'espansione differenziale e le richieste di carico richiedono tolleranze senza compromettere l'adattamento.

La tabella 1 evidenzia le tipiche considerazioni sulla tolleranza per gli attributi geometrici chiave dei profili strutturali destinati a sistemi di porte scorrevoli di grandi dimensioni.

Tabella 1 – Intervalli di tolleranza dimensionali tipici del profilo

| Attributo | Tolleranza nominale tipica | Implicazione critica |

|---|---|---|

| Uniformità dello spessore delle pareti | ±0,10 mm – ±0,20 mm | Influisce sulla resistenza e sulle prestazioni termiche |

| Lunghezza lineare | ±0,30 mm – ±1,00 mm | Influisce sull'adattamento e sulla tenuta dell'assemblaggio |

| Deviazione angolare | ±0,5° – ±1,5° | Incide sull'allineamento geometrico con l'hardware |

| Rettilineità (al metro) | ≤0,5 mm – ≤1,0 mm | Governa il regolare funzionamento dello scorrimento |

Nota: i valori di tolleranza sono illustrativi e devono essere adattati alla progettazione, alle esigenze applicative e alla capacità di produzione.

III. Considerazioni sulla produzione che influiscono sulla precisione

1. Estrusione e sua variabilità intrinseca

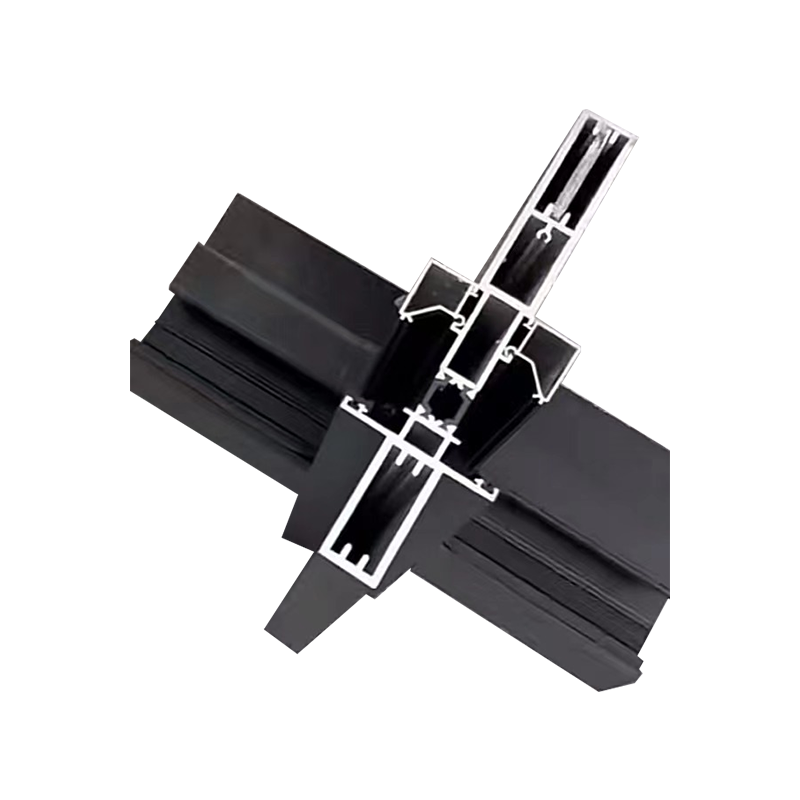

La produzione di profilo in alluminio per porta scorrevole inizia con l'estrusione: forzare il materiale billet riscaldato attraverso uno stampo per creare una geometria complessa della sezione trasversale. Il processo di estrusione può introdurre variabilità attraverso:

- Usura degli stampi e gradienti di temperatura

- Differenze di lotto dei materiali

- Velocità di raffreddamento che influenzano le tensioni residue

- Tirare e raddrizzare le incoerenze

Gli ingegneri devono tenere conto di queste influenze quando specificano tolleranze che siano raggiungibili e adatte allo scopo.

2. Controlli di processo e garanzia di qualità

Il mantenimento della precisione richiede controlli robusti durante tutta la produzione:

- Programma di calibrazione e manutenzione dello stampo

- Documentazione dei parametri di processo

- Monitoraggio in linea delle dimensioni critiche

- Controllo statistico del processo (SPC) individuare le tendenze prima che diventino difetti

I produttori capaci di un rigoroso controllo del processo producono profili con una distribuzione più ristretta di variazione dimensionale.

IV. Analisi dell'accumulo delle tolleranze

1. Comprendere le sovrapposizioni negli assiemi

L'accumulo di tolleranza si riferisce alla variazione dimensionale cumulativa quando più componenti si uniscono in un assieme. Nei sistemi di porte scorrevoli, gli stack-up esistono tra:

- Superfici di accoppiamento del profilo

- Traccia e guida le interfacce

- Punti di montaggio dell'hardware

- Spazi tra i pannelli e bordi sovrapposti

Un'analisi sistematica dell'accumulo quantifica il modo in cui ciascuna tolleranza contribuisce alla variazione totale dell'assemblaggio.

2. Metodi ingegneristici per la valutazione dello stack-up

La valutazione dell’accumulo delle tolleranze può essere affrontata attraverso:

- Analisi del caso peggiore , presupponendo che tutte le deviazioni si allineino negativamente

- Stack-up statistico , utilizzando distribuzioni di probabilità per riflettere variazioni realistiche

- Simulazioni Monte Carlo , modellazione iterativa per prevedere modelli di variazione

Anche senza nomi di prodotto specifici o strumenti proprietari, questi metodi forniscono supporto decisionale per l’assegnazione della tolleranza.

V. Geometria del profilo e metriche di adattamento funzionale

1. Metriche geometriche chiave

Una valutazione accurata della precisione della tolleranza del profilo richiede metriche quantitative, tra cui:

- Misure di deviazione dimensionale (misure lineari relative al progetto)

- Misure del modulo del profilo (rotondità, planarità, fedeltà del contorno)

- Precisione del posizionamento della feature di superficie (posizione di scanalature, flange e asole)

I risultati della misurazione sono direttamente correlati all'adattamento dell'interfaccia e alla funzione del sistema.

2. Strategia del quadro di riferimento di riferimento (DRF).

La selezione di punti di riferimento appropriati è un prerequisito per una valutazione coerente della tolleranza. Un DRF ben definito:

- Ancorare le misurazioni all'intento progettuale

- Fornisce un riferimento comune tra i lotti di produzione

- Garantisce ripetibilità e riproducibilità dell'ispezione

Per i profili complessi, i riferimenti multipiano facilitano la caratterizzazione geometrica completa.

VI. Tecniche di ispezione e misurazione

1. Strumenti di misurazione di precisione

Per valutare efficacemente le tolleranze, l'ispezione deve essere eseguita con strumentazione adeguata:

- Macchine di misura a coordinate (CMM) per misurazioni dimensionali multiasse

- Laser tracker e sistemi di scansione per rettilineità del profilo lungo

- Comparatori ottici per la verifica del contorno del profilo

- Dispositivi passa/non passa per una rapida valutazione sul campo

La selezione appropriata dei dispositivi di misurazione garantisce precisione e tempi di ispezione pratici.

2. Protocolli di misurazione

Protocolli completi aumentano la fiducia nei risultati delle ispezioni:

- Tracciabilità della calibrazione agli standard riconosciuti

- Ripetizione della misura per valutare la variazione all’interno dei campioni

- Controllo ambientale per ridurre al minimo le influenze termiche sulla misurazione

La Tabella 2 identifica i metodi di misurazione comuni e la loro idoneità per gli attributi di tolleranza.

Tabella 2 – Tecniche di misurazione per la valutazione del profilo

| Tecnica | Adatto per | Note |

|---|---|---|

| CMM | Misurazione geometrica completa | Alta precisione; adatto per caratteristiche complesse |

| Scanner laser | Linearità e forma | Buono per profili lunghi; senza contatto |

| Comparatore ottico | Contorno del profilo | Efficiente per la fedeltà della sezione trasversale |

| Calibri manuali | Controlli rapidi di superamento/fallimento | Utile per la verifica sul campo |

VII. Integrazione della valutazione della tolleranza nell'ingegneria di sistema

1. Flusso dei requisiti

Le specifiche di tolleranza non dovrebbero essere testo autonomo; devono derivare da requisiti di sistema, derivati da:

- Criteri di prestazione funzionale

- Metodi di installazione

- Condizioni operative ambientali

- Aspettative di vita utile

Il flusso dei requisiti garantisce che la precisione della tolleranza sia in linea con i risultati del sistema.

2. Progettazione per la produzione e l'assemblaggio (DFMA)

I requisiti di tolleranza dovrebbero essere valutati anche attraverso a progettazione per la produzione e l'assemblaggio lente:

- Il profilo può essere prodotto in modo affidabile entro la tolleranza specificata?

- Il design consente uno spazio di montaggio adeguato senza compromettere le prestazioni?

- I componenti tollerano piccole variazioni grazie alle funzionalità regolabili?

Il pensiero DFMA migliora la producibilità e riduce i rischi.

VIII. Verifica sul campo e ciclo di feedback

1. Importanza della misurazione sul campo

I profili che superano l'ispezione di fabbrica potrebbero comunque incontrare difficoltà se installati in ambienti reali a causa dell'interazione geometrica cumulativa con il substrato e le condizioni di installazione. La verifica sul campo garantisce:

- Conformità dimensionale come installato

- Allineamento con riferimenti architettonici

- Idoneità del metodo di installazione

2. Processi di miglioramento continuo

Gli approfondimenti sul campo dovrebbero avere un feedback sulle pratiche di produzione e progettazione, chiudendo il ciclo:

- Registra deviazioni e tendenze su più progetti

- Se necessario, modificare i controlli del processo di produzione o le tolleranze di progettazione

- Aggiorna i protocolli di ispezione in base a informazioni reali sull'applicazione

Un sistema di qualità a circuito chiuso migliora la precisione nel tempo.

IX. Sfide comuni e strategie di mitigazione

1. Influenze ambientali

L'espansione e la contrazione termica possono alterare le relazioni geometriche. La mitigazione include:

- Specificare le tolleranze di tolleranza considerando l'intervallo ambientale

- Progettare giunti e interfacce per accogliere il movimento previsto

2. Gestione del profilo lungo

I profili di grandi dimensioni sono soggetti a flessione, torsione e cedimento sotto il peso proprio. Le strategie di mitigazione implicano:

- Supportare adeguatamente i profili durante lo stoccaggio e la movimentazione

- Applicare i processi di stiratura con giudizio

- Utilizzo di supporti di misura che simulano le condizioni di installazione

3. Interfacciamento con l'hardware

I profili devono accettare rulli, guide, guarnizioni e dispositivi di fissaggio. La precisione delle dimensioni dell'interfaccia non è negoziabile per un funzionamento affidabile. Le mitigazioni includono:

- Definizione delle zone di tolleranza dell'interfaccia durante la progettazione

- Verifica della compatibilità con le tolleranze hardware

X. Casi di studio: scenari pratici (esempi analitici)

Invece di prodotti specifici, considera due scenari analitici:

Scenario A – Gruppo scorrevole multipannello

Un sistema con più pannelli scorrevoli ha più superfici di accoppiamento. La tolleranza cumulativa non deve superare lo spazio che le guarnizioni e le guide possono assorbire. Anche piccole deviazioni nel parallelismo tra i profili di accoppiamento possono portare ad un inceppamento. La valutazione della precisione qui si concentra su:

- Rettilineità su lunghe campate

- Posizione relativa delle caratteristiche di montaggio

Scenario B – Passaggio industriale ad alta distanza

Negli ambienti in cui sono necessari ampi spazi liberi (ad esempio, aree di movimentazione dei materiali), la precisione della tolleranza garantisce che i pannelli delle porte non:

- Interferire con le aperture strutturali

- Rilegare con guide sopraelevate

La valutazione qui riconosce che è necessaria una precisione più rigorosa non solo per la funzionalità ma anche per la distanza di sicurezza.

Sommario

Valutare precisione della tolleranza del profilo per ante scorrevoli di grandi dimensioni richiede un approccio ingegneristico sistematico che leghi la precisione geometrica alle prestazioni del sistema. Precisione dentro profilo in alluminio per porta scorrevole le strutture non sono un parametro isolato; esso:

- Incide su vestibilità, movimento, durata e manutenzione

- È influenzato dalle realtà di fabbricazione

- Deve essere analizzato all'interno dei quadri di accumulo delle tolleranze

- Richiede metodi di misurazione e interpretazione dei dati appropriati

- Deve essere integrato nei processi di requisiti, produzione, ispezione e verifica sul campo

Attraverso una valutazione rigorosa e una disciplina di processo, la precisione delle tolleranze non diventa un vincolo ma un parametro ingegneristico prevedibile che supporta il comportamento affidabile del sistema di porte scorrevoli.

Domande frequenti

D1: Cos'è la precisione della tolleranza del profilo e perché è fondamentale per le porte scorrevoli di grandi dimensioni?

A1: La precisione della tolleranza del profilo è la variazione consentita rispetto alle dimensioni nominali in un profilo strutturale che influisce sulle interfacce dimensionali, sul movimento e sull'efficacia dell'assemblaggio nelle porte scorrevoli di grandi dimensioni.

D2: In che modo i processi di produzione influiscono sulla precisione della tolleranza?

R2: Processi come l'estrusione, il raffreddamento e la raddrizzatura introducono variazioni che devono essere controllate attraverso la gestione del processo, le attrezzature e l'ispezione.

Q3: Quali strumenti vengono generalmente utilizzati per valutare le tolleranze del profilo?

A3: Le tecniche includono macchine di misura a coordinate (CMM), scansione laser, comparatori ottici e misuratori di campo.

D4: In che modo l'analisi dell'accumulo delle tolleranze influenza le decisioni di progettazione?

R4: L'analisi dello stack-up quantifica la variazione cumulativa tra più componenti, aiutando gli ingegneri ad allocare i budget di tolleranza per un assemblaggio affidabile.

D5: Che ruolo gioca la verifica sul campo nella valutazione della tolleranza?

A5: La verifica sul campo verifica le condizioni di installazione rispetto alle aspettative di progettazione, fornendo dati per il miglioramento continuo.

Riferimenti

- Pratiche e standard di ingegneria di dimensionamento e tolleranza geometrica (GD&T).

- Metodologie di controllo statistico del processo per la garanzia della qualità della produzione di profili.

- Studi comparativi sulle tecnologie di misurazione e ispezione nella fabbricazione di profili strutturali.

Lingua

Lingua